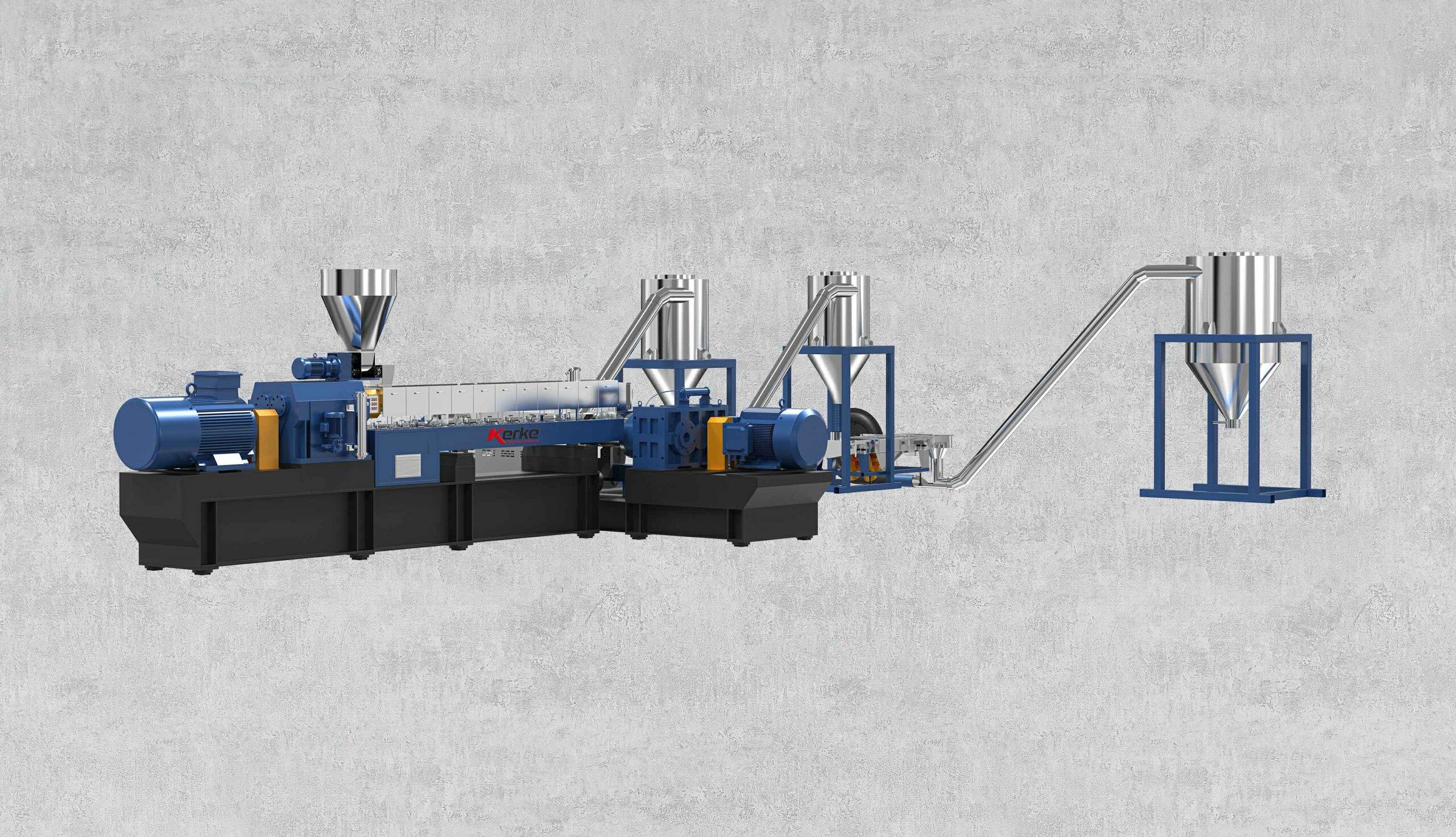

Il primo stadio è costituito da un compounder bivite co-rotante ad alta velocità della serie KTE e il secondo stadio impiega un estrusore monovite a bassa velocità della serie SE, disposti in configurazione verticale ortogonale per formare un sistema di estrusione di compositi a doppio stadio.

Questo design combina sinergicamente i punti di forza delle tecnologie bivite co-rotanti e monovite:

- La doppia coclea garantisce un trasporto positivo, un'efficiente plastificazione/compounding e una dispersione di taglio senza riflusso della pressione di testa, evitando il surriscaldamento dovuto a un taglio eccessivo.

- La vite singola consente l'estrusione ad alta pressione con funzionamento a bassa velocità e basso taglio, evitando i rischi di degradazione termica.

Disaccoppiando le funzioni di processo tra le fasi, il sistema aumenta le variabili operative indipendenti per l'ottimizzazione distribuita di ciascuna fase del processo, ottenendo una produttività e un'efficienza superiori.

- È ampiamente adottato per: sistemi di materiali sensibili al calore (ad esempio, PVC, XLPE) Devolatilizzazione su larga scala, come composti per cavi ritardanti di fiamma privi di alogeni, materiali di schermatura elettromagnetica, masterbatches di nerofumo ad alto carico e post-trattamento di gomma disidratata.

Applicazioni tipiche:

- Pellettizzazione dell'EVA con agenti schiumogeni o additivi reticolanti

- Pellettizzazione del composito legno-plastica (WPC)

- Masterbatches di nerofumo ad alta concentrazione

- Pellettizzazione XLPE per cavi o tubi PEX